Process Improvement

fischer Consulting si impegna a fornire alle aziende un supporto completo nell’analisi dei processi, sia produttivi che indiretti. Poniamo particolare attenzione sull’ottimizzazione dell’efficienza operativa, sull’eliminazione degli sprechi e sulla creazione di flussi di lavoro ottimizzati. Il nostro obiettivo primario è garantire il successo continuativo delle aziende clienti attraverso soluzioni su misura e strategie di miglioramento dei processi (Process Improvement).

Ci affianchiamo ai nostri Clienti sul campo per:

Mappatura del Flusso del Valore

Nel nostro approccio alla gestione dei processi aziendali, adottiamo tecniche avanzate di mappatura del flusso del valore per garantire la massima trasparenza e efficienza operativa. Utilizziamo una varietà di strumenti di visualizzazione, tra cui:

- Value Stream Map (VSM): Identifica le fasi del processo, i valori e gli sprechi.

- Swim Lane Diagram: Delimita responsabilità e colli di bottiglia tra reparti.

- Flow Chart: Visualizza il flusso e le fasi critiche dei processi.

- Spaghetti Chart: Ottimizza movimenti e layout per efficienza.

Cantieri di miglioramento “Kaizen week”

Durante la Kaizen Week, dedicata al miglioramento continuo, creiamo cantieri di Miglioramento, spazi dove il personale si dedica all’ottimizzazione dei processi aziendali. Utilizziamo metodologie testate per:

- Formazione Intensiva: Equipaggiamo i dipendenti con le competenze necessarie per riconoscere e ridurre gli sprechi.

- Brainstorming Guidato: Incoraggiamo la condivisione di idee e soluzioni innovative in un ambiente collaborativo.

- Analisi dei Processi: Monitoriamo e analizziamo i processi in tempo reale per identificare punti di inefficienza.

Implementazione della Governance

La Governance rappresenta il pilastro fondamentale per garantire una comunicazione interdipartimentale efficace all’interno dell’azienda. Attraverso l’implementazione di processi chiari e di ruoli definiti, promuoviamo all’interno dell’organizzazione:

- Trasparenza: Migliora l’accesso alle informazioni.

- Responsabilità: Ogni dipartimento e persona è consapevole del proprio contributo.

- Collaborazione: Miglioramento della sinergia tra le differenti funzioni aziendali.

L’adozione di una governance efficace migliora non solo la comunicazione interna ma anche l’efficienza operativa, contribuendo al successo dell’azienda.

Applicazione di strumenti e metodi specifici

Nel nostro impegno continuo verso l’efficienza operativa, adottiamo una serie di strumenti e metodi collaudati che facilitano il monitoraggio e il miglioramento dei processi aziendali. Ecco alcuni degli strumenti chiave:

- 5S

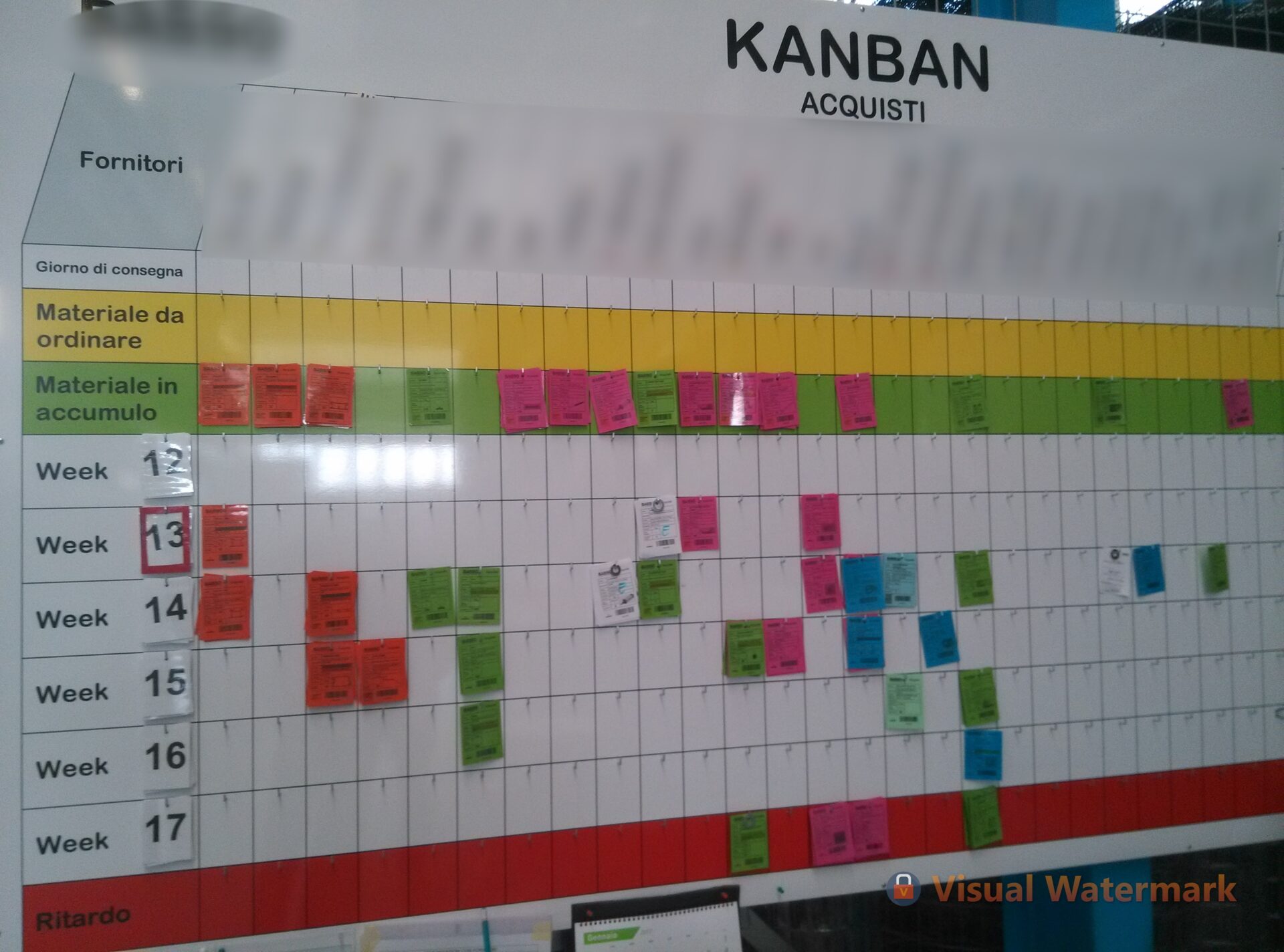

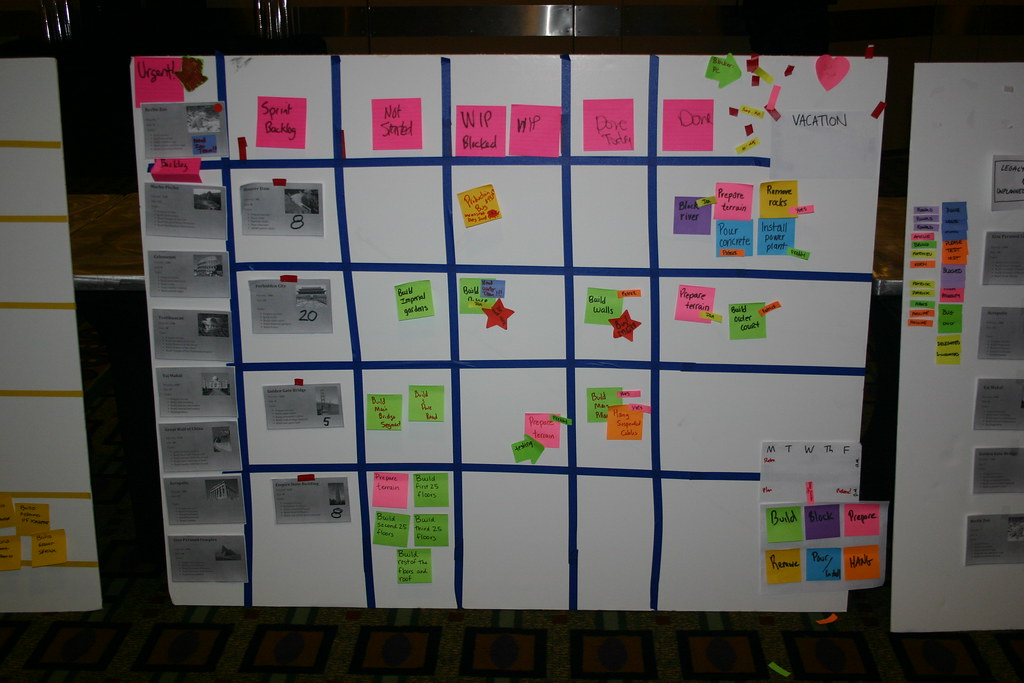

- Kanban

- Yamazumi Chart

- SMED

- Jidoka

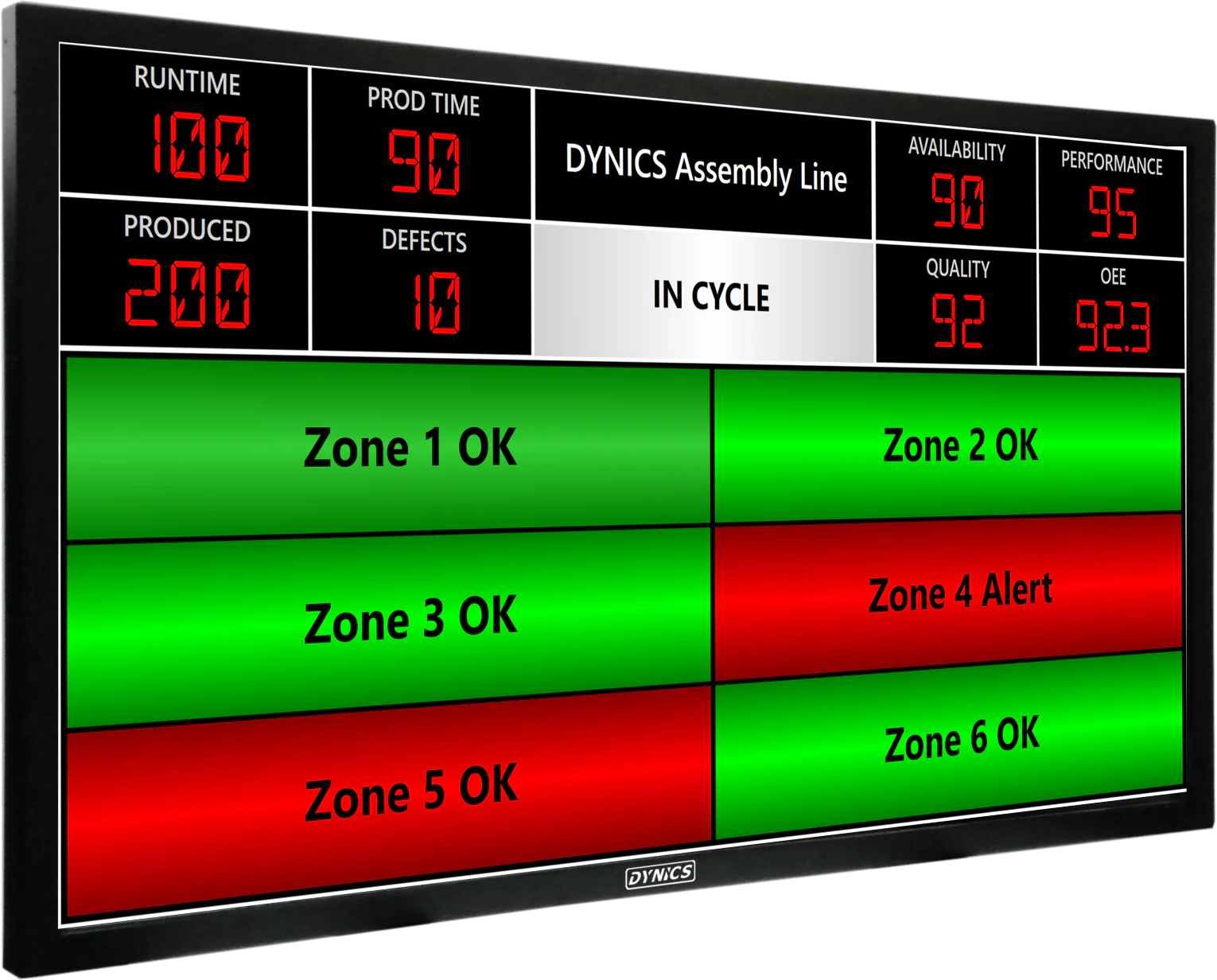

- Andon

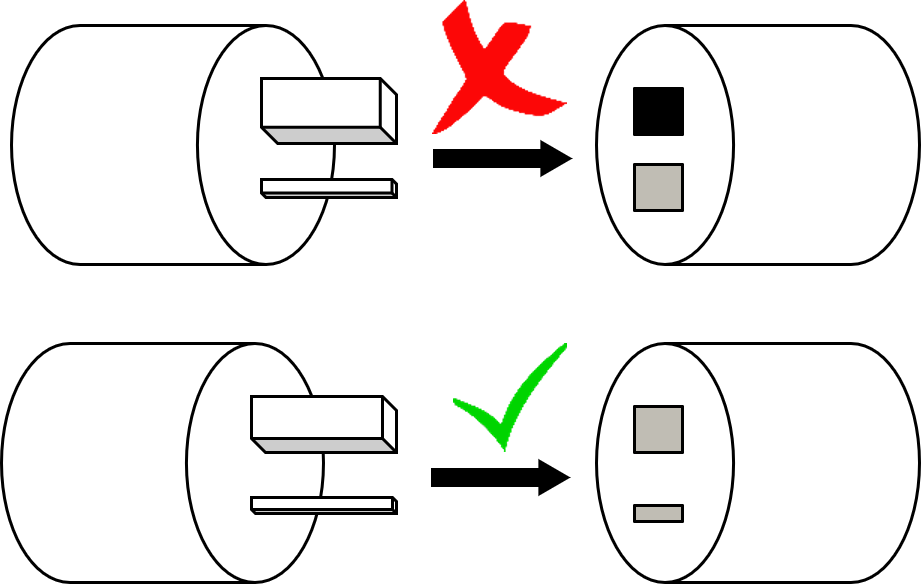

- Poka-yoke

- Visual Management

Analisi Tempi ,Metodi e parametri di processo:

Effettuiamo analisi dettagliate sui tempi e metodi impiegati nei processi aziendali per ottimizzare le prestazioni complessive. Esaminiamo vari parametri chiave:

- Cicli Standard

- Tempi Ciclo

- Takt Time

- Overall Equipment Effectiveness (OEE)

Questi indicatori sono fondamentali per identificare le aree di inefficienza e per guidare l’implementazione di miglioramenti mirati, permettendo così di incrementare la produttività e l’efficienza operativa.

Problem solving – PDCA, A3, Root Cause Analysis

Per affrontare le sfide aziendali, applichiamo metodologie di risoluzione dei problemi strutturate ed efficaci, tra cui:

- Plan-Do-Check-Act (PDCA):

- A3-PS

- Analisi della Causa Radice:

Attraverso l’uso combinato di queste tecniche, conduciamo analisi dettagliate, testiamo soluzioni e monitoriamo i risultati per identificare e eliminare le cause principali delle inefficienze. Questo approccio non solo risolve i problemi a breve termine, ma promuove anche un miglioramento continuo e duraturo, rendendo l’azienda più efficiente e resiliente nel lungo termine.

Applicazione di strumenti e metodi specifici

5S

Questo metodo si concentra sull’organizzazione del luogo di lavoro attraverso la classificazione, l’ordinamento, la pulizia, la standardizzazione e il mantenimento (in giapponese: Seiri, Seiton, Seiso, Seiketsu, Shitsuke). Implementando le 5S, le aziende possono ridurre gli sprechi, migliorare la sicurezza e aumentare la produttività.

Kanban

Il sistema Kanban è un metodo visivo per gestire la produzione e il flusso di lavoro. Utilizzando schede o segnaposti, il Kanban aiuta a coordinare le attività, ridurre gli eccessi di inventario e identificare i problemi di sovraccarico o sottoutilizzo delle risorse.

Yamazumi Chart

Questo strumento è utilizzato per analizzare e bilanciare il carico di lavoro tra le stazioni di lavoro in un processo produttivo. Attraverso la visualizzazione dei tempi ciclo e delle attività, il Yamazumi Chart aiuta a identificare i punti critici e ottimizzare la distribuzione delle risorse.

SMED (Single-Minute Exchange of Die)

Lo SMED è una metodologia per ridurre i tempi di cambio tra diverse produzioni. Ottimizzando il setup delle macchine e standardizzando le procedure, le aziende possono ridurre i tempi di inattività e aumentare la flessibilità operativa.

Jidoka

Questo concetto si riferisce alla costruzione di qualità nel processo produttivo, consentendo alle macchine di rilevare automaticamente gli errori e fermarsi in caso di problemi. L’applicazione del Jidoka aiuta a garantire la produzione di alta qualità e a prevenire difetti.

Andon

Un sistema di segnalazione visiva utilizzato per comunicare immediatamente problemi o anomalie nel processo di produzione. La sua implementazione promuove la trasparenza e la reattività, consentendo un intervento tempestivo per risolvere i problemi.

Poka-yoke

Questa tecnica mira a prevenire errori o difetti attraverso il design di processi o dispositivi che impediscono il verificarsi di errori. I Poka-yoke sono spesso implementati in modo creativo per garantire che le operazioni siano eseguite correttamente al primo tentativo.

Visual Management

Questo approccio utilizza segnaletica, grafici e indicatori visivi per comunicare informazioni critiche sullo stato dei processi e delle prestazioni. Attraverso la visualizzazione chiara delle metriche e degli obiettivi, il Visual Management aiuta a mantenere il focus sul miglioramento continuo e a favorire una cultura orientata ai risultati.

Applicazione di strumenti e metodi specifici

5S

Questo metodo si concentra sull’organizzazione del luogo di lavoro attraverso la classificazione, l’ordinamento, la pulizia, la standardizzazione e il mantenimento (in giapponese: Seiri, Seiton, Seiso, Seiketsu, Shitsuke). Implementando le 5S, le aziende possono ridurre gli sprechi, migliorare la sicurezza e aumentare la produttività.

Kanban

Il sistema Kanban è un metodo visivo per gestire la produzione e il flusso di lavoro. Utilizzando schede o segnaposti, il Kanban aiuta a coordinare le attività, ridurre gli eccessi di inventario e identificare i problemi di sovraccarico o sottoutilizzo delle risorse.

Yamazumi Chart

Questo strumento è utilizzato per analizzare e bilanciare il carico di lavoro tra le stazioni di lavoro in un processo produttivo. Attraverso la visualizzazione dei tempi ciclo e delle attività, il Yamazumi Chart aiuta a identificare i punti critici e ottimizzare la distribuzione delle risorse.

SMED (Single-Minute Exchange of Die)

Lo SMED è una metodologia per ridurre i tempi di cambio tra diverse produzioni. Ottimizzando il setup delle macchine e standardizzando le procedure, le aziende possono ridurre i tempi di inattività e aumentare la flessibilità operativa.

Jidoka

Questo concetto si riferisce alla costruzione di qualità nel processo produttivo, consentendo alle macchine di rilevare automaticamente gli errori e fermarsi in caso di problemi. L’applicazione del Jidoka aiuta a garantire la produzione di alta qualità e a prevenire difetti.

Andon

Un sistema di segnalazione visiva utilizzato per comunicare immediatamente problemi o anomalie nel processo di produzione. La sua implementazione promuove la trasparenza e la reattività, consentendo un intervento tempestivo per risolvere i problemi.

Poka-yoke

Questa tecnica mira a prevenire errori o difetti attraverso il design di processi o dispositivi che impediscono il verificarsi di errori. I Poka-yoke sono spesso implementati in modo creativo per garantire che le operazioni siano eseguite correttamente al primo tentativo.

Visual Management

Questo approccio utilizza segnaletica, grafici e indicatori visivi per comunicare informazioni critiche sullo stato dei processi e delle prestazioni. Attraverso la visualizzazione chiara delle metriche e degli obiettivi, il Visual Management aiuta a mantenere il focus sul miglioramento continuo e a favorire una cultura orientata ai risultati.

Contattaci oggi stesso per scoprire come i nostri servizi personalizzati possono aiutare la tua azienda a raggiungere i suoi obiettivi con precisione ed efficacia