Eliminiamo inefficienze nei processi industriali

La consulenza per i processi aziendali aiuta le imprese a rendere più efficienti le proprie attività quotidiane, eliminando sprechi e semplificando il modo in cui il lavoro viene svolto.

L’obiettivo è migliorare il flusso delle operazioni, ridurre tempi e costi e aumentare la qualità dei risultati.

Attraverso l’analisi delle procedure interne e il coinvolgimento dei team aziendali, i consulenti di fischer Consulting individuano dove si creano colli di bottiglia o inefficienze e propongono soluzioni pratiche per migliorare la produttività.

Questo approccio permette di standardizzare i processi, facilitare la collaborazione tra reparti e creare una gestione più snella, misurabile e sostenibile nel tempo.

In sintesi, la consulenza per i processi aziendali serve a far funzionare meglio ciò che già esiste, aiutando l’impresa a crescere in modo ordinato e competitivo.

Il metodo fischer Consulting

fischer Consulting integra metodologie Lean, strumenti di analisi e formazione operativa per garantire risultati tangibili.

Ecco cosa ci distingue:

- Approccio pratico e misurabile: il miglioramento non è teorico, ma applicato ai processi reali.

- Supporto nella mappatura dei processi e nell’analisi dei dati.

- Implementazione di strumenti Lean avanzati per ogni reparto aziendale.

Creazione di cultura del miglioramento continuo all’interno dell’organizzazione.

Metodologie di miglioramento dei processi

Per migliorare i processi aziendali, le aziende possono adottare diverse metodologie consolidate, ciascuna con un approccio pratico e orientato ai risultati. Tra le più diffuse troviamo:

- Lean Thinking: un approccio orientato alla riduzione degli sprechi e al miglioramento continuo dei flussi di lavoro, che mira a creare più valore con meno risorse.

- PDCA (Plan-Do-Check-Act): ciclo strutturato per pianificare, eseguire, verificare e standardizzare i processi, favorendo il miglioramento continuo.

- A3 Problem Solving: metodo pratico per analizzare problemi complessi, identificare cause principali e definire piani d’azione efficaci.

- Analisi della Causa Radice (RCA): tecnica per risalire ai problemi fondamentali che generano inefficienze, prevenendo il loro ripetersi.

Queste metodologie non sono alternative tra loro, ma possono essere complementari. L’uso combinato di più approcci permette di affrontare i processi aziendali in modo strutturato, migliorando sia la produttività sia la qualità dei risultati.

Integrando metodologie Lean e strumenti pratici, le aziende possono mappare i flussi di valore, standardizzare le attività e monitorare le performance in modo efficace, creando una cultura di miglioramento continuo e sostenibile nel tempo.

Come si ottimizza un processo industriale?

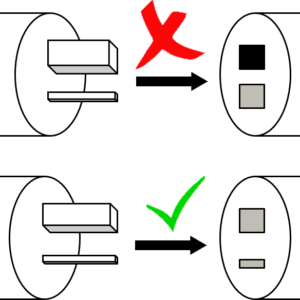

Il Karakuri Kaizen è una metodologia di miglioramento continuo che utilizza meccanismi semplici e sostenibili per rendere i processi più snelli ed efficienti. Sfruttando forze naturali come gravità, attrito o elasticità, consente di automatizzare attività ripetitive o faticose senza ricorrere a tecnologie complesse o costose.

Applicare soluzioni Karakuri significa ridurre sprechi e inefficienze, migliorare la sicurezza e l’ergonomia del lavoro e favorire il coinvolgimento del personale, che diventa parte attiva del miglioramento. Questi sistemi, sviluppati direttamente nel Genba, rappresentano un approccio pratico e accessibile anche per le piccole e medie imprese.

Perfettamente in linea con i principi dell’Industry 5.0, il Karakuri Kaizen unisce innovazione e centralità dell’uomo, promuovendo una collaborazione intelligente tra persone e meccanismi semplici per costruire processi più sostenibili, adattabili e orientati al futuro.

Il successo di Neotron con fischer Consulting

fischer Consulting ha affiancato Neotron, azienda leader internazionale nei test chimici, microbiologici e biochimici, nel percorso di ottimizzazione dei propri processi di laboratorio. L’intervento si è concentrato sull’introduzione del Lean Thinking, con l’obiettivo di eliminare sprechi, migliorare i flussi informativi e potenziare la collaborazione tra i reparti. Attraverso l’applicazione del modello 5S e di metodologie di miglioramento continuo, Neotron ha ottenuto risultati concreti:

- Riduzione del 15% dei tempi di attraversamento nella linea pilota

- 100% di ROI in soli 10 mesi

- Maggiore ordine e sicurezza negli ambienti di lavoro, oltre a un diffuso

- Cambiamento della cultura aziendale che ha reso il personale più consapevole nell’individuazione di soluzioni efficienti.

Un caso emblematico di come l’approccio Lean possa generare valore misurabile anche in contesti complessi come i laboratori di analisi.

Strumenti Lean per il miglioramento dei processi

Il miglioramento dei processi non si ottiene solo con la teoria: servono strumenti concreti per analizzare, ottimizzare e monitorare le attività aziendali. I consulenti Lean utilizzano strumenti collaudati per garantire risultati misurabili e sostenibili, adattandoli alle esigenze specifiche di ogni organizzazione.

Tra i principali strumenti troviamo:

Questo metodo si concentra sull’organizzazione del luogo di lavoro attraverso la classificazione, l’ordinamento, la pulizia, la standardizzazione e il mantenimento, riducendo così sprechi e aumentando la produttività (in giapponese: Seiri, Seiton, Seiso, Seiketsu, Shitsuke).

Il sistema Kanban è un metodo visivo per gestire la produzione e il flusso di lavoro. Utilizzando schede o segnaposti, il Kanban aiuta a coordinare le attività, ridurre gli eccessi di inventario e identificare i problemi di sovraccarico o sottoutilizzo delle risorse.

Yamazumi Chart

Questo strumento è utilizzato per analizzare e bilanciare il carico di lavoro tra le stazioni di lavoro in un processo produttivo. Attraverso la visualizzazione dei tempi ciclo e delle attività, il Yamazumi Chart aiuta a identificare i punti critici e ottimizzare la distribuzione delle risorse.

SMED (Single-Minute Exchange of Die)

Lo SMED è una metodologia per ridurre i tempi di cambio tra diverse produzioni. Ottimizzando il setup delle macchine e standardizzando le procedure, le aziende possono ridurre i tempi di inattività e aumentare la flessibilità operativa.

Questo concetto si riferisce alla costruzione di qualità nel processo produttivo, consentendo alle macchine di rilevare automaticamente gli errori e fermarsi in caso di problemi. L’applicazione del Jidoka aiuta a garantire la produzione di alta qualità e a prevenire difetti.

Andon

Un sistema di segnalazione visiva utilizzato per comunicare immediatamente problemi o anomalie nel processo di produzione. La sua implementazione promuove la trasparenza e la reattività, consentendo un intervento tempestivo per risolvere i problemi.

Questa tecnica mira a prevenire errori o difetti attraverso il design di processi o dispositivi che impediscono il verificarsi di errori. I Poka-yoke sono spesso implementati in modo creativo per garantire che le operazioni siano eseguite correttamente al primo tentativo.

Questo approccio utilizza segnaletica, grafici e indicatori visivi per comunicare informazioni critiche sullo stato dei processi e delle prestazioni, aiutando a mantenere il focus sul miglioramento continuo e favorendo una cultura orientata ai risultati.

Come si monitorano i processi?

Per monitorare le performance dei processi, i consulenti Lean si avvalgono anche di indicatori chiave come:

- Cicli Standard e Tempi Ciclo: misurano la durata effettiva delle attività.

- Takt Time: definisce il ritmo produttivo necessario per soddisfare la domanda.

- Overall Equipment Effectiveness (OEE): valuta l’efficacia complessiva delle macchine e degli impianti.

Questi strumenti permettono di mappare e comprendere i processi, evidenziare sprechi e colli di bottiglia, e creare un flusso di lavoro più snello, produttivo e allineato agli obiettivi aziendali.

Integrando metodologie Lean e strumenti pratici, le aziende possono sviluppare una cultura del miglioramento continuo, dove ogni processo è costantemente monitorato e ottimizzato per ottenere massimo valore con risorse minime.

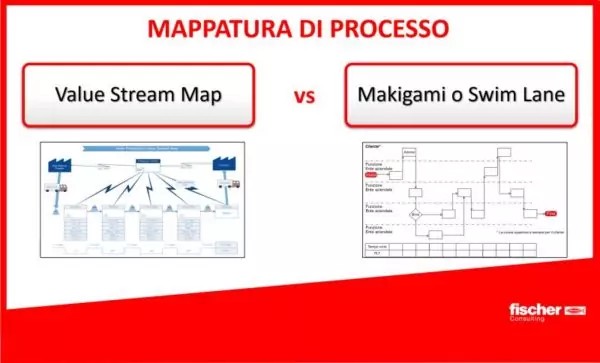

Come si mappano i processi aziendali?

Per migliorare i processi, è fondamentale visualizzare chiaramente ogni attività e flusso. Le tecniche di mappatura consentono di capire dove nascono inefficienze, ritardi o sovrapposizioni, rendendo i dati immediatamente utilizzabili per interventi concreti.

Tra le tecniche più efficaci troviamo:

- Value Stream Mapping (VSM): mappa completa dei flussi di lavoro e delle attività che generano valore, evidenziando sprechi e colli di bottiglia lungo la catena produttiva.

- Flow Chart: diagramma di flusso semplice che rappresenta le sequenze operative e decisionali, utile per capire l’ordine delle attività e le interazioni tra reparti.

- Swim Lane Diagram: diagramma che suddivide i processi tra reparti o ruoli, evidenziando responsabilità e interazioni tra team diversi.

- Spaghetti Chart: rappresentazione dei movimenti fisici di materiali o persone all’interno di un reparto, utile per individuare percorsi ridondanti o inefficienze logistiche.

- Process Mapping: strumento completo per documentare, analizzare e migliorare ogni fase di un processo aziendale, dall’inizio alla fine.

Queste tecniche, combinate con gli strumenti Lean e i parametri di performance (Cicli Standard, Tempi Ciclo, Takt Time, OEE), permettono di avere una visione chiara e completa dei processi, facilitando decisioni mirate e interventi di miglioramento efficaci.

L’obiettivo finale della mappatura è creare un flusso di lavoro snello e coerente, in cui ogni attività contribuisce al valore finale, migliorando efficienza, qualità e sostenibilità delle operazioni aziendali.

Per la mappatura dei Processi Produttivi è preferibile impiegare la Value Stream Map, all’interno della quale sono presenti tutti gli elementi che caratterizzano il Process Lead Time, quali ad esempio: Stock di magazzino, Tempo ciclo e Tempo di Set-up macchina.

La Makigami è lo strumento più idoneo alla mappatura dei Processi indiretti tipici degli uffici, dove sono previsti molti passaggi di mano fra le varie funzioni, interne ed esterne all’azienda. La sequenza ed i tempi delle singole operazioni permettono di evidenziare ridondanze e ricircoli di informazioni e di misurare il Process Lead Time.

Benefici concreti

Implementare un percorso strutturato di miglioramento dei processi porta vantaggi tangibili e misurabili per l’intera organizzazione. Le aziende che adottano metodologie Lean e strumenti di analisi ottengono benefici concreti in termini di:

- Efficienza operativa: riduzione dei tempi ciclo, eliminazione degli sprechi e ottimizzazione delle risorse, consentendo di fare di più con meno.

- Qualità dei prodotti e dei servizi: standardizzazione dei processi e controllo continuo della produzione riducono errori e difetti.

- Produttività dei team: flussi di lavoro chiari, ruoli ben definiti e strumenti di monitoraggio migliorano la performance individuale e collettiva.

- Flessibilità e adattabilità: processi snelli e mappati permettono all’azienda di reagire rapidamente ai cambiamenti del mercato e alle nuove esigenze dei clienti.

- Coinvolgimento del personale: grazie alla partecipazione attiva nelle attività di miglioramento, i collaboratori sviluppano competenze e responsabilità, aumentando motivazione e engagement.

- Riduzione dei costi: eliminando attività non necessarie e ottimizzando l’uso delle risorse, l’azienda ottiene un risparmio diretto e sostenibile.

Inoltre, il miglioramento dei processi non è un intervento isolato: diventa parte integrante della cultura aziendale, promuovendo un approccio di miglioramento continuo in cui ogni reparto e ogni collaboratore contribuisce a generare valore in modo costante.

Il risultato finale è un’organizzazione più snella, performante e orientata ai risultati, capace di aumentare competitività, soddisfazione del cliente e sostenibilità nel lungo periodo.