Cos’è l’analisi dei processi aziendali?

L’analisi dei processi aziendali (Business Process Analysis – BPA) è la disciplina che permette di osservare e valutare in modo sistematico il funzionamento delle attività interne all’organizzazione.

Il suo obiettivo è individuare punti di forza, inefficienze, ridondanze e opportunità di miglioramento per aumentare la produttività e l’efficacia dell’impresa.

Un processo aziendale può essere definito come l’insieme coordinato di attività, risorse e persone che trasformano un input (es. una richiesta cliente, una materia prima, un dato) in un output (es. un prodotto, un servizio, un report).

Analizzare i processi significa quindi comprendere come si lavora realmente in azienda, non solo come i flussi sono stati progettati sulla carta.

In cosa consiste

L’attività di analisi dei processi non è un’unica operazione, ma un percorso strutturato che comprende:

- Raccolta dati – osservazione diretta, interviste, analisi documentale.

- Mappatura – rappresentazione grafica e schematica delle attività e dei flussi decisionali.

- Misurazione – definizione di KPI e benchmark per capire se un processo è efficiente o meno.

Individuazione di sprechi e colli di bottiglia – tutto ciò che non porta valore al cliente o genera costi inutili.

Perché è importante

- I processi rappresentano la spina dorsale di un’organizzazione: se sono inefficienti, l’intera impresa ne risente in termini di costi, tempi e qualità.

- L’analisi aiuta a fotografare lo stato attuale (“as is”) e a definire il processo ideale (“to be”), evidenziando gap e aree di intervento.

- È il punto di partenza per iniziative di Lean Management, Six Sigma e digitalizzazione, poiché senza una conoscenza chiara dei processi non è possibile migliorarli o automatizzarli.

Differenza tra processo e attività

Un errore comune è confondere i processi con le singole attività operative.

- Un’attività è una singola azione (es. registrare una fattura).

- Un processo è la sequenza organizzata di attività che porta a un risultato (es. ciclo di fatturazione: emissione → registrazione → controllo → incasso).

Capire questa differenza è fondamentale: l’analisi dei processi non si concentra sul singolo compito, ma sulla visione d’insieme e sulle relazioni tra le varie attività.

Le fasi di un’analisi dei processi aziendali

Un’analisi efficace non si limita a disegnare flussi astratti: è un percorso strutturato in più fasi, che parte dall’osservazione e arriva al miglioramento continuo.

Ecco i passaggi principali:

- Identificazione – scegliere i processi da analizzare (es. produzione, logistica, HR).

- Mappatura – disegnare il processo “as is” con diagrammi e flussi.

- Misurazione – raccogliere dati e KPI (tempi ciclo, costi, qualità, scarti).

- Analisi critica – individuare inefficienze, ridondanze, colli di bottiglia.

- Miglioramento – progettare soluzioni (Lean, automazione, riorganizzazione).

- Controllo – monitorare i nuovi processi e verificare i risultati.

Questo approccio “ciclo continuo” garantisce che l’analisi non resti teorica, ma porti benefici concreti.

La mappatura dei processi aziendali di fischer Consulting

Un’analisi ben strutturata prende in considerazione:

- Struttura gerarchica e organigramma – chiarezza dei ruoli.

- Processi e flussi informativi – efficienza operativa e comunicativa.

- Competenze e risorse umane – allineamento tra personale e obiettivi.

- Cultura aziendale – valori e comportamenti condivisi.

- Sistemi di monitoraggio – indicatori e strumenti di controllo.

Percorso strutturato in tre fasi

L’analisi dei processi segue un metodo consolidato in tre passaggi:

- Assessment iniziale e analisi preliminare

Viene svolta una valutazione dettagliata dello stato attuale dell’azienda—strutture, dati storici e flussi—per capire dove intervenire prima. - Geemba walk e mappatura dei processi

Si analizzano flussi, attività e interazioni direttamente sul campo (genba walk), osservando come i processi avvengono realmente e confrontandoli con modelli teorici. - Implementazione del piano di miglioramento

I risultati vengono organizzati in un piano operativo concreto, con azioni prioritarie, KPI e tempistiche chiare, oltre a un affiancamento per garantire il cambiamento strutturato e duraturo.

Caso Unifreddo: ridisegno dei processi aziendali

fischer Consulting ha supportato Unifreddo, azienda leader nella logistica del freddo e nella distribuzione di prodotti alimentari, nella mappatura e analisi dei processi aziendali in vista dell’apertura di un nuovo stabilimento.

L’intervento ha previsto la progettazione di un layout operativo ottimizzato, la definizione della mappa dei flussi futuri e la valutazione delle soluzioni logistiche e infrastrutturali più efficienti — tra cui scaffalature drive-in, compattatori e carrelli retrattili e trilaterali.

Attraverso un’accurata analisi benchmark delle diverse configurazioni e una valutazione basata sui principali fattori emersi dalla Voce del Cliente, è stato possibile ottenere risultati concreti e misurabili:

–71% di riduzione del work in progress (WIP)

–57% del tempo di messa a vano dei pallet in ingresso

–54% del tempo di abbassamento a picking

Il progetto ha permesso a Unifreddo di snellire i flussi di lavoro, ridurre gli sprechi e potenziare la produttività complessiva dei propri stabilimenti, garantendo una logistica più fluida, tracciabile e sostenibile.

Strumenti Lean per il miglioramento dei processi

Il miglioramento dei processi non si ottiene solo con la teoria: servono strumenti concreti per analizzare, ottimizzare e monitorare le attività aziendali. I consulenti Lean utilizzano strumenti collaudati per garantire risultati misurabili e sostenibili, adattandoli alle esigenze specifiche di ogni organizzazione.

Tra i principali strumenti troviamo:

Questo metodo si concentra sull’organizzazione del luogo di lavoro attraverso la classificazione, l’ordinamento, la pulizia, la standardizzazione e il mantenimento, riducendo così sprechi e aumentando la produttività (in giapponese: Seiri, Seiton, Seiso, Seiketsu, Shitsuke).

Il sistema Kanban è un metodo visivo per gestire la produzione e il flusso di lavoro. Utilizzando schede o segnaposti, il Kanban aiuta a coordinare le attività, ridurre gli eccessi di inventario e identificare i problemi di sovraccarico o sottoutilizzo delle risorse.

Yamazumi Chart

Questo strumento è utilizzato per analizzare e bilanciare il carico di lavoro tra le stazioni di lavoro in un processo produttivo. Attraverso la visualizzazione dei tempi ciclo e delle attività, il Yamazumi Chart aiuta a identificare i punti critici e ottimizzare la distribuzione delle risorse.

SMED (Single-Minute Exchange of Die)

Lo SMED è una metodologia per ridurre i tempi di cambio tra diverse produzioni. Ottimizzando il setup delle macchine e standardizzando le procedure, le aziende possono ridurre i tempi di inattività e aumentare la flessibilità operativa.

Questo concetto si riferisce alla costruzione di qualità nel processo produttivo, consentendo alle macchine di rilevare automaticamente gli errori e fermarsi in caso di problemi. L’applicazione del Jidoka aiuta a garantire la produzione di alta qualità e a prevenire difetti.

Andon

Un sistema di segnalazione visiva utilizzato per comunicare immediatamente problemi o anomalie nel processo di produzione. La sua implementazione promuove la trasparenza e la reattività, consentendo un intervento tempestivo per risolvere i problemi.

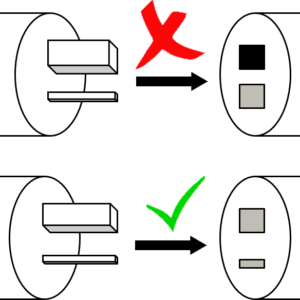

Questa tecnica mira a prevenire errori o difetti attraverso il design di processi o dispositivi che impediscono il verificarsi di errori. I Poka-yoke sono spesso implementati in modo creativo per garantire che le operazioni siano eseguite correttamente al primo tentativo.

Questo approccio utilizza segnaletica, grafici e indicatori visivi per comunicare informazioni critiche sullo stato dei processi e delle prestazioni, aiutando a mantenere il focus sul miglioramento continuo e favorendo una cultura orientata ai risultati.

Strumenti e metodi di analisi

L’efficienza di un processo si valuta attraverso parametri chiave che ci consentono di confrontare lo stato attuale con gli obiettivi desiderati. Tra i principali:

- Cicli Standard – I cicli standard rappresentano il tempo ottimale previsto per eseguire un’attività o un processo in condizioni normali e senza interruzioni. Servono come riferimento per valutare le performance reali dei processi e capire se ci sono scostamenti significativi.

- Tempi Ciclo – Il tempo ciclo è la durata reale necessaria per completare un processo o una singola attività, dal suo inizio alla sua conclusione. Confrontando i tempi ciclo effettivi con i cicli standard, emergono le inefficienze: pause, attese, colli di bottiglia o attività superflue.

- Takt Time – Il Takt Time indica il ritmo con cui un prodotto o servizio deve essere completato per soddisfare la domanda del cliente. Si calcola dividendo il tempo disponibile per il numero di unità richieste.

Esempio: se un’azienda deve produrre 500 pezzi in un turno di 25.000 secondi, il Takt Time sarà di 50 secondi.

- Overall Equipment Effectiveness (OEE) – L’OEE (Efficacia Globale degli Impianti) è un indicatore che misura quanto un impianto o una macchina è realmente produttiva rispetto al suo potenziale massimo.

Tiene conto di tre fattori:

- Disponibilità → tempo in cui l’impianto è effettivamente operativo.

- Prestazione → velocità di produzione rispetto allo standard.

- Qualità → percentuale di output privo di difetti.

Monitorare questi indicatori è fondamentale per individuare le aree di inefficienza e guidare interventi mirati.

Metodologie di problem solving

Per affrontare le sfide organizzative e operative applichiamo metodologie strutturate di problem solving, che permettono di non fermarsi ai sintomi ma risalire alle cause radice:

- PDCA (Plan-Do-Check-Act) → ciclo di miglioramento continuo.

- A3 Problem Solving → approccio strutturato e visivo alla risoluzione dei problemi.

- Root Cause Analysis (RCA) → tecniche per identificare la causa primaria delle inefficienze.

Questo approccio permette di risolvere i problemi nell’immediato e, soprattutto, di creare basi solide per un miglioramento continuo e duraturo.

Ambiti di applicazione

L’analisi può essere applicata a qualsiasi funzione aziendale, in particolare a:

- Produzione → riduzione tempi ciclo, miglioramento qualità.

- Logistica e supply chain → ottimizzazione flussi di magazzino e distribuzione.

- Manutenzione → riduzione fermi impianti e costi.

- Servizi interni (HR, amministrazione) → semplificazione procedure e flussi informativi.

- Customer service → tempi di risposta più rapidi e migliore customer experience.

Benefici concreti

Grazie all’analisi e al miglioramento dei processi aziendali, le aziende possono ottenere:

- Efficienza → meno sprechi e costi operativi ridotti.

- Velocità → tempi ciclo più rapidi e maggiore reattività.

- Qualità → riduzione degli errori e standardizzazione delle attività.

- Flessibilità → processi più adattabili ai cambiamenti di mercato.

- Coinvolgimento → personale più motivato grazie a ruoli chiari e strumenti di supporto.

Output dell’analisi

Al termine del percorso, l’azienda riceve:

- Una mappa dettagliata dei processi con aree critiche evidenziate.

- Un Executive Report con Job Stopper, Opportunità, Quick Win e Best Practice.

- Un piano di miglioramento concreto, con KPI, tempistiche e priorità di intervento.

In questo modo, l’analisi non resta teoria ma diventa un vero strumento operativo per la crescita.